- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Milyen diagnosztikai módszerek vannak a hidraulikus hengerek hibáira?

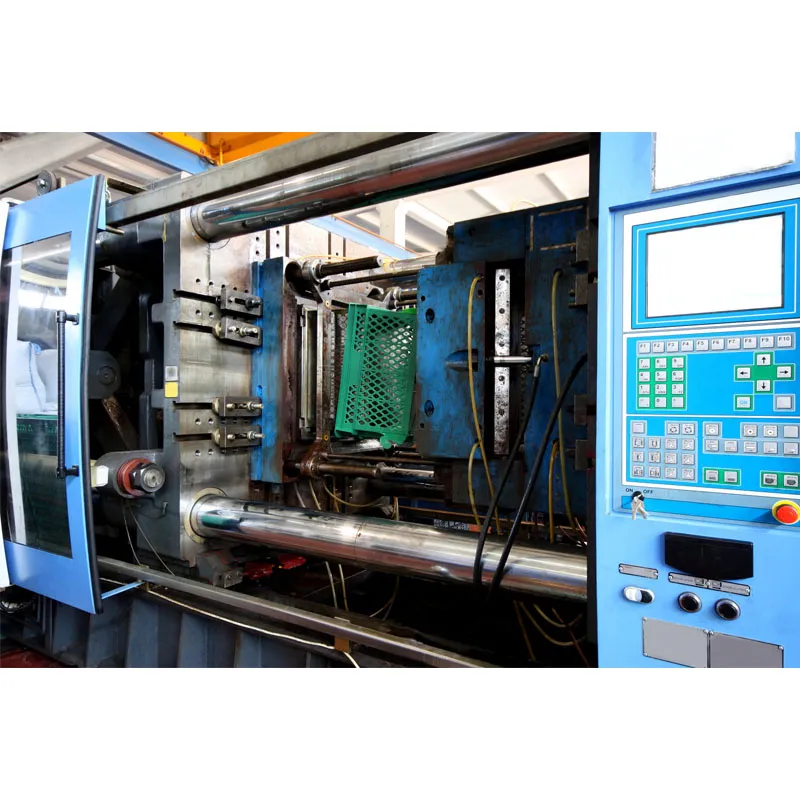

A hidraulikus hengeregy hidraulikus rendszer végrehajtó eleme, amely a hidraulikus energiát mechanikai energiává alakítja. Hibája alapvetően a hidraulikus henger hibás működésében, a rakomány eltolási képtelenségében, valamint a dugattyúk megcsúszásakor vagy kúszásában foglalható össze. A hidraulikus hengerek meghibásodása miatti berendezésleállás jelensége nem ritka, ezért a hidraulikus hengerek hibadiagnosztikáját és karbantartását komolyan kell venni.

Hibadiagnosztika és -kezelés

1. Hiba vagy hibás működés

Számos oka és megoldása van az alábbiak szerint:

(1) A szelepmag elakadt, vagy a szelep furata eltömődött. Ha az áramlási szelep vagy az irányszelep magja elakad, vagy a szelep furata eltömődött, a hidraulikus henger hajlamos hibás működésre vagy hibás működésre. Ekkor ellenőrizni kell az olaj szennyezettségét; Ellenőrizze, hogy nem ragadt-e szennyeződés vagy gumilerakódás a szelepmagban, vagy nem akadályozza-e el a szelepnyílást; Ellenőrizze a szelepház kopását, tisztítsa meg és cserélje ki a rendszerszűrőt, tisztítsa meg az olajtartályt, és cserélje ki a hidraulikus közeget.

(2) A dugattyúrúd összeragadt a hengerrel vagy ahidraulikus hengerblokkolva van. Ezen a ponton, akárhogyan is kezeli, a hidraulikus henger nem, vagy nagyon keveset mozdul. Ezen a ponton ellenőrizni kell, hogy a dugattyú és a dugattyúrúd tömítései nem túl szorosak-e, nem került-e be szennyeződés és gumilerakódás, hogy a dugattyúrúd és a henger tengelye egy vonalban van-e, nem sérültek-e meg a sérülékeny részek és tömítések, a szállított teher túl magas.

(3) A hidraulikus rendszer vezérlőnyomása túl alacsony. Előfordulhat, hogy a szabályozó csővezetékben túl nagy a fojtó ellenállás, az áramlási szelep nem megfelelően van beállítva, a szabályozási nyomás nem megfelelő, és a nyomásforrás zavart okozhat. Ezen a ponton ellenőrizni kell a vezérlő nyomásforrást, hogy megbizonyosodjon arról, hogy a nyomás a rendszer meghatározott értékére van beállítva.

(4) Levegő jut a hidraulikus rendszerbe. Főleg a rendszerben fellépő szivárgások miatt. Ekkor ellenőrizni kell a hidraulikaolaj-tartály folyadékszintjét, a tömítéseket és a csőcsatlakozásokat a hidraulika szivattyú szívóoldalán, valamint, hogy a szívó durvaszűrő nem túl szennyezett-e. Ha igen, pótolni kell a hidraulika olajat, meg kell kezelni a tömítéseket és a csőkötéseket, meg kell tisztítani vagy ki kell cserélni a durva szűrőelemet.

(5) A hidraulikus henger kezdeti mozgása lassú. Alacsony hőmérsékleten a hidraulikaolajnak magas a viszkozitása és gyenge a folyékonysága, ami a hidraulikus henger lassú mozgását eredményezi. A javítási módszer a hidraulikaolaj jobb viszkozitású és hőmérsékleti teljesítményű cseréje. Alacsony hőmérsékleten fűtőberendezés vagy maga a gép használható az olajhőmérséklet felmelegítésére indításkor. A rendszer normál üzemi olajhőmérsékletét 40 ℃ körül kell tartani.

2. Működés közben nem tudja meghajtani a terhelést

A fő megnyilvánulások közé tartozik a dugattyúrúd pontatlan elhelyezése, elégtelen tolóerő, csökkent sebesség, instabil működés stb. Ennek okai a következők:

(1) Belső szivárgáshidraulikus henger. A hidraulikus hengerek belső szivárgása magában foglalja a hidraulikus hengertest tömítésének, a dugattyúrúdnak és a tömítésfedél tömítésének, valamint a dugattyútömítésnek a túlzott kopása által okozott szivárgást.

A dugattyúrúd és a tömítőfedél tömítés szivárgásának oka a tömítés gyűrődése, összenyomódása, szakadása, kopása, öregedése, elhasználódása, deformációja stb. Ekkor új tömítést kell cserélni.

A dugattyútömítések túlzott kopásának fő oka a fordulatszám-szabályozó szelep nem megfelelő beállítása, ami túlzott ellennyomást és a tömítések nem megfelelő felszerelését vagy a hidraulikaolaj szennyeződését eredményezi. Másodszor, az összeszerelés során idegen tárgyak jutnak be, és rossz minőségű tömítőanyagok. A következmény a lassú és erőtlen mozgás, súlyos esetekben pedig a dugattyú és a henger károsodását is okozhatja, ami a "hengerhúzás" jelenségét eredményezi. A megoldás a fordulatszám-szabályozó szelep beállítása és a szükséges műveletek és fejlesztések elvégzése a szerelési utasítások szerint.

(2) A hidraulikus kör szivárgása. Beleértve a szelepek és a hidraulikus csővezetékek szivárgását. A karbantartási módszer az irányszelep működtetése a hidraulikus csatlakozó csővezeték szivárgásának ellenőrzésére és megszüntetésére.

(3) A hidraulikaolaj a túlfolyószelepen keresztül visszakerül az olajtartályba. Ha a túlfolyószelep a szennyeződés miatt elakad a szelepmagban, és a túlfolyószelep nyitva marad, a hidraulikaolaj megkerüli a túlfolyószelepet, és közvetlenül visszafolyik az olajtartályba, így nem kerül olaj a hidraulikus hengerbe. Ha a terhelés túl nagy, bár a biztonsági szelep szabályozó nyomása elérte a maximális névleges értéket, a hidraulikus henger továbbra sem tudja elérni a folyamatos működéshez szükséges tolóerőt és nem mozdul. Ha a beállító nyomás alacsony, akkor az elégtelen nyomás miatt nem éri el a szükséges csigolyaerőt, ami elégtelen tolóerőt eredményez. Ekkor ellenőrizni és be kell állítani a túlfolyószelepet.

3. Dugattyúcsúszás vagy kúszás

Csúsztatása vagy kúszása ahidraulikus hengerdugattyú a hidraulikus henger instabil működését okozza. A fő okok a következők:

(1) A hidraulikus henger belső pangása. A hidraulikus munkahenger belső alkatrészeinek nem megfelelő összeszerelése, deformációja, kopása vagy túlzott tűrése a mozgással szembeni túlzott ellenállással párosulva a hidraulikus henger dugattyújának sebességének változását okozhatja a különböző lökethelyzetekben, ami csúszást vagy kúszást eredményezhet. Ennek legtöbb oka az alkatrészek rossz összeszerelési minősége, felületi karcolások vagy szinterezéskor keletkező vasreszelések, amelyek növelik az ellenállást és csökkentik a sebességet. Például a dugattyú és a dugattyúrúd nem koncentrikus, vagy a dugattyúrúd meg van hajlítva, a hidraulikus henger vagy a dugattyúrúd el van tolva a vezetősín beépítési helyzetétől, és a tömítőgyűrű túl szorosan vagy túl lazán van felszerelve. A megoldás a javítás vagy az újbóli beállítás, a sérült alkatrészek cseréje és a vasreszelék eltávolítása.

(2) A hidraulikus hengernyílás rossz kenése vagy túlzott megmunkálása. A dugattyú és a hengercső, a vezetősín és a dugattyúrúd közötti relatív mozgás miatt a rossz kenés vagy a hidraulikus hengerfurat átmérőjének eltérése súlyosbíthatja a kopást és csökkentheti a hengerhenger középvonalának egyenességét. Ilyen módon, amikor a dugattyú a hidraulikus hengeren belül működik, a súrlódási ellenállás változik, ami csúszást vagy mászást eredményez. Az eliminációs módszer az, hogy először őröljük ahidraulikus henger, majd készítse elő a dugattyút a megfelelő követelményeknek megfelelően, köszörülje meg a dugattyúrudat, és konfigurálja a vezetőhüvelyt.

(3) A hidraulikus szivattyú vagy henger a levegőbe kerül. A levegő összenyomása vagy tágulása a dugattyú megcsúszását vagy mászását okozhatja. A kiküszöbölési intézkedés a hidraulika szivattyú ellenőrzése, egy speciális kipufogóberendezés beállítása, és a teljes löket gyors, oda-vissza többszöri működtetése a kipufogáshoz.

(4) A tömítések minősége közvetlenül összefügg a csúszással vagy mászással. Alacsony nyomáson történő használat esetén az O-gyűrűs tömítések hajlamosabbak elcsúszni vagy kúszni, mint az U-alakú tömítések, a nagyobb felületi nyomás és a dinamikus és statikus súrlódási ellenállás nagyobb különbsége miatt; Az U alakú tömítőgyűrű felületi nyomása a nyomás növekedésével nő. Bár ennek megfelelően a tömítőhatás is javul, a dinamikus és a statikus súrlódási ellenállás különbsége is nő, a belső nyomás pedig nő, ami befolyásolja a gumi rugalmasságát. Az ajak megnövekedett érintkezési ellenállása miatt a tömítőgyűrű megbillen és az ajak megnyúlik, ami szintén hajlamos a csúszásra vagy kúszásra. A billenés megakadályozása érdekében tartógyűrűvel lehet megőrizni stabilitását.

4. A karcolások káros következményei és gyors javítási módszerei a belső lyuk felületénhidraulikus hengertest

① A karcos horonyból kipréselődő anyagtörmelék beágyazódhat a tömítésbe, ami működés közben károsíthatja a tömítés működő részét, és új karcolási területeket hozhat létre.

② Csökkenti a henger belső falának felületi érdességét, növeli a súrlódást, és könnyen kúszási jelenséget okoz.

③ Növelje a hidraulikus henger belső szivárgását és csökkentse a működési hatékonyságát. A hengerfurat felületén lévő karcolások fő okai a következők:

(1) Az összeszerelés során keletkezett hegekhidraulikus hengerek

① Az összeszerelés során bekevert idegen tárgyak károsíthatják a hidraulikus hengert. A végső összeszerelés előtt minden alkatrészt alaposan sorjázni és meg kell tisztítani. Sorjás vagy szennyezett alkatrészek beszerelésekor a "súrlódás" és az alkatrészek súlya miatt idegen tárgyak könnyen bejuthatnak a henger falfelületébe, károkat okozva.

② A hidraulikus hengerek beszerelésekor a dugattyú és a hengerfej nagy tömegű, nagy méretű és tehetetlenségű. Még a beépítéshez szükséges emelőberendezések segítségével is, a felszereléshez szükséges kis hézag miatt, bármiről is legyen szó, erőteljesen behelyezhetők. Ezért amikor a dugattyú vége vagy a hengerfej kiemelkedése ütközik a hengerfal belső felületével, rendkívül könnyű karcolásokat okozni. Ennek a problémának a megoldása egy speciális összeszerelési segédeszköz használata a beszerelés során, kisméretű termékekhez, nagy mennyiségben és tételben; Nehéz, durva és nagyméretű hidraulikus hengereknél csak az aprólékos és körültekintő üzemeltetés kerülhető el, amennyire csak lehetséges.

③ A mérőműszer érintkezői által okozott karcolásokat általában belső mikrométerrel mérik a hengertest belső átmérőjének mérésére. A mérőérintkezők dörzsölés közben a hengertest belső falába kerülnek, és többnyire nagy keménységű kopásálló keményötvözetből készülnek. Általánosságban elmondható, hogy a mérés során a karcsú formák által okozott kis mélységű karcolások csekélyek, és nem befolyásolják a működési pontosságot. Ha azonban a mérőrúdfej mérete nincs megfelelően beállítva, és a mérőérintkező keményen van beágyazva, az komolyabb karcolásokat okozhat. A probléma megoldása az, hogy először megmérjük a beállított mérőfej hosszát. Ezenkívül csak a mérési helyen használjon lyukakkal ellátott papírszalagot, és ragassza a hengerfal belső felületére, hogy ne karcoljon a fenti formában. A mérés által okozott kisebb karcolások általában letörölhetők egy régi csiszolópapír vagy lótrágyapapír hátoldalával.

(2) Üzem közbeni kopás és elhasználódás kisebb jelei

① A hegek átvitele a dugattyú csúszó felületén. A dugattyú felszerelése előtt a csúszófelületén hegek vannak, amelyeket nem kezeltek és nem épen szereltek be. Ezek a hegek viszont megkarcolják a henger falának belső felületét. Ezért a telepítés előtt ezeket a hegeket megfelelően meg kell javítani.

② A dugattyú csúszófelületére ható túlzott nyomás okozta szinterezési jelenség a dugattyúrúd önsúlya által okozott dugattyú megdöntésének következménye, ami súrlódási jelenséget eredményez, vagy a csúszásra nehezedő nyomás növekedése miatt. a dugattyú felületét oldalirányú terhelések okozzák, amelyek szinterezést okoznak. Tervezéskor ahidraulikus henger, meg kell vizsgálni a munkakörülményeit, és teljes figyelmet kell fordítani a dugattyú és a bélés hosszára és hézagméreteire.

③ A hengertest felületén lévő kemény krómréteg leválását általában a következő okok okozzák.

a. A galvanizáló réteg tapadása gyenge. A galvanizált rétegek rossz tapadásának fő oka az alkatrészek nem megfelelő zsírtalanítása a galvanizálás előtt; Az alkatrészek felületaktivációs kezelése nem alapos, az oxidfilmréteget nem távolították el.

b. Kemény réteg kopás. A galvanizált kemény krómréteg kopását leginkább a dugattyú súrlódása és a vaspor őrlő hatása okozza. Ha nedvesség van a közepén, gyorsabb a kopás. A fémek érintkezési potenciáljának különbségéből adódó korrózió csak azokon a részeken, ahol a dugattyú érintkezik, és a korrózió pontszerűen. A fentiekhez hasonlóan a közepén lévő nedvesség is elősegítheti a korrózió kialakulását. Az öntvényekhez képest a rézötvözetek érintkezési potenciálkülönbsége nagyobb, így a rézötvözetek korróziós foka is súlyosabb.

c. Érintkezési potenciálkülönbség okozta korrózió. Az érintkezési potenciálkülönbség okozta korrózió kisebb valószínűséggel fordul elő a hosszú ideig működő hidraulikus hengereknél; A hosszabb ideig használaton kívüli hidraulikus hengereknél ez gyakori meghibásodás.

④ A dugattyúgyűrű működés közben megsérül, töredékei beszorulnak a dugattyú csúszó részébe, karcolásokat okozva.

⑤ A dugattyú csúszó részének anyaga szinterezve és öntve van, ami nagy oldalirányú terhelésnek kitéve szinterezési jelenséget okoz. Ebben az esetben a dugattyú csúszó részét rézötvözetből kell készíteni vagy ilyen anyagokkal hegeszteni.

(3) Idegen tárgyak keverednek a hengertestben

A legproblémásabb kérdés ahidraulikus hengermeghibásodás azt jelenti, hogy nehéz meghatározni, mikor került idegen tárgy a hengerbe. Idegen tárgyak bejutása után, ha a dugattyú csúszófelületének külső oldalára ajakkal ellátott tömítőelemet szerelnek fel, a tömítőelem ajka működés közben lekaparhatja az idegen tárgyat, ami előnyös a karcolások elkerülése érdekében. Az O-gyűrűs tömítésekkel ellátott dugattyú azonban mindkét végén csúszófelülettel rendelkezik, és e csúszófelületek közé idegen tárgyak szorulnak be, amelyek könnyen hegeket képezhetnek.

Számos módja van annak, hogy idegen tárgyak kerüljenek a hengerbe:

① Idegen tárgyak kerültek a hengerbe

a. Mivel nem figyelünk az olajnyílás nyitva tartására a tárolás során, feltételeket teremt az idegen tárgyak állandó befogadására, ami egyáltalán nem megengedett. A tárolás során rozsdamentes olajat vagy munkafolyadékot kell befecskendezni és le kell zárni.

b. Idegen tárgyak jutnak be a henger beszerelése során. A telepítés helye rossz körülmények között történik, és az idegen tárgyak öntudatlanul bejuthatnak. Ezért a beépítési hely környékét fel kell takarítani, különösen azt a helyet, ahol az alkatrészeket elhelyezik, alaposan meg kell tisztítani a szennyeződés elkerülése érdekében.

c. "Sorja" van az alkatrészeken, vagy elégtelen a tisztítás. A fúrás során gyakran maradnak sorja a hengerfejen lévő olajnyílásban vagy puffereszközben, amelyeket fel kell jegyezni és beszerelés előtt csiszolással el kell távolítani.

② Működés közben keletkező idegen tárgyak

a. Súrlódó vaspor vagy vasreszelék képződnek a pufferoszlop dugójának ereje miatt. Ha az ütközőeszköz hézaga kicsi és a dugattyúrúd oldalirányú terhelése nagy, az szinterezési jelenséget okozhat. Ezek a súrlódó vasporok vagy fémdarabok, amelyek a szinterezés következtében lehullottak, a hengerben maradnak.

b. Hegek a hengerfal belső felületén. A dugattyú csúszófelületére ható nagy nyomás szinterezést okoz, ami a hengertest felületi megrepedését eredményezi. A kinyomott fém leesik és a hengerben marad, karcolásokat okozva.

③ Vannak olyan helyzetek, amikor idegen tárgyak jutnak be a csővezetékeken keresztül.

a. Tisztítás közben nem figyel. A csővezeték felszerelése és tisztítása után nem szabad áthaladnia a hengerblokkon. A hengerblokk olajnyílása elé kerülővezetéket kell beépíteni. Ez nagyon fontos. Ellenkező esetben a csővezetékben lévő idegen tárgyak bejutnak a hengerbe, és ha egyszer belépnek, nehéz lesz eltávolítani őket, hanem a hengerbe kerülnek. Ezenkívül a tisztítás során figyelembe kell venni a csővezeték telepítési műveletei során esetlegesen bekerülő idegen tárgyak eltávolításának módját. Ezenkívül a csővezeték beépítése előtt savas mosást és egyéb eljárásokat kell végezni a cső belsejében lévő korrózió teljes eltávolítása érdekében.

b. A csőfeldolgozás során keletkező forgácsok. A cső hosszra vágása után a sorjázási művelet során nem szabad maradnia mindkét végén. Továbbá, ha acélcsöveket helyeznek el a hegesztési csővezeték-műveletek helyszíne közelében, az idegen tárgyak keveredését okozhatja a hegesztés során. A hegesztési művelet helyszíne közelében elhelyezett csövek nyílásait le kell zárni. Figyelembe kell venni azt is, hogy a csőszerelvény anyagokat pormentes munkapadon kell teljesen előkészíteni.

c. A tömítőszalag belép a hengerbe. Egyszerű tömítőanyagként a politetrafluor-etilén műanyag tömítőszalagot gyakran használják beszerelésnél és ellenőrzésnél. Ha a lineáris és szalag alakú tömítőanyagok tekercselési módja nem megfelelő, a tömítőszalag le lesz vágva és bekerül a hengerbe. A szalag alakú tömítőelem a csúszó alkatrész tekercselésére nincs hatással, de a henger egyirányú szelepének meghibásodását vagy a pufferszabályozó szelep nem teljesen beszabályozását okozhatja; Az áramkör esetében ez az irányváltó szelep, a túlfolyószelep és a nyomáscsökkentő szelep hibás működését okozhatja.

A hagyományos javítási módszer a sérült alkatrészek szétszerelése és kiszervezése javításra, vagy kefés bevonat vagy teljes felületi kaparás. A javítási ciklus ahidraulikus hengera karosszéria karcolásai hosszúak és a javítási költségek magasak.

Javítási folyamat:

1. Oxigén-acetilén lánggal süssük meg a karcos területet (szabályozzuk a hőmérsékletet és kerüljük a felületi izzítást), és távolítsuk el a fémfelületen évek óta átszivárgó olajat, amíg már nem fröccsen ki szikra.

2. Egy sarokcsiszolóval felületkezelje a karcos területet, polírozza le legalább 1 milliméter mélyre, és hozzon létre hornyokat a vezetősín mentén, lehetőleg fecskefarkú hornyokat. Fúrjon mélyebb lyukakat a karcolás mindkét végén a stresszhelyzet megváltoztatásához.

3. Tisztítsa meg a felületet acetonba vagy vízmentes etanolba mártott zsírtalanított vattával.

4. Vigyen fel fém javító anyagokat a karcos felületre; Az első réteg legyen vékony, egyenletesen és teljesen fedje le a karcolt felületet, hogy biztosítsa a legjobb tapadást az anyag és a fémfelület között. Ezután vigye fel az anyagot a teljes javítási területre, és nyomja meg többször, hogy az anyag megteljen, és elérje a szükséges vastagságot, valamivel magasabban, mint a vezetősín felülete.

5. Az anyag 24 ℃-on 24 órát vesz igénybe, hogy minden tulajdonságát teljes mértékben elérje. Időmegtakarítás érdekében a hőmérsékletet volfrám halogén lámpával lehet növelni. Minden 11 ℃-os hőmérséklet-emelkedés esetén a kötési idő felére csökken. Az optimális kikeményedési hőmérséklet 70 ℃.

6. Az anyag megszilárdulása után finom köszörűkővel vagy kaparóval javítsa meg és simítsa el az anyagot a vezetősín felülete felett, és az építés kész.