- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Miért normális a rendszer nyomás, de a henger tolóerője nem elegendő?

Bevezetés

Ahidraulika rendszer, az operátorok gyakran zavaró problémával szembesülnek: a nyomásmérő azt mutatja, hogy a rendszer nyomása normális, de ahidraulikus hengernem tud elegendő tolóerőt kidolgozni. Ez a hiba nem csak a termelés hatékonyságát befolyásolja, hanem elrejtheti a nagyobb berendezések rejtett veszélyeit is. Ez a cikk szakmai szempontból elemzi ennek a jelenségnek az okát, és szisztematikus megoldást kínál.

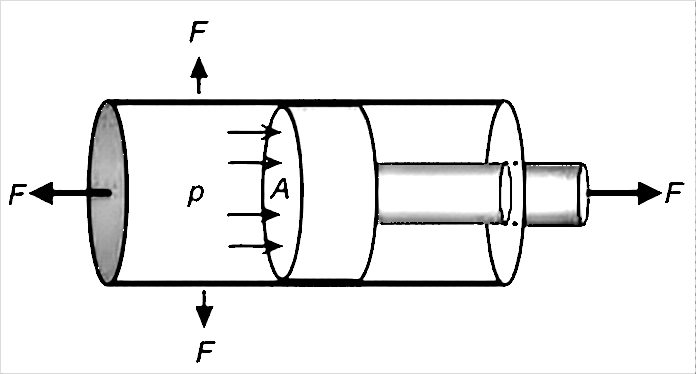

1. hiba mechanizmus elemzése A hidraulikus rendszer normál nyomása csak azt jelzi, hogy az energiaforrás kimeneti nyomása elérte a névleges értéket, de a henger kimeneti tolóerője a következő két kulcsfontosságú tényezőtől függ:

Tolóerő = nyomás × hatékony munkaterület

Ezért a normál rendszernyomás nem garantálja, hogy a henger elegendő kimeneti tolóerőt generál.

2. A fő okok elemzése

(1) A hidraulikus rendszer belső szivárgása

l A henger belső szivárgása:

A dugattyús tömítés kopása vagy károsodása miatt a nagynyomású kamra kiszivárog az alacsony nyomású kamrába, csökkentve a tényleges működési nyomást. A megengedett tartományt meghaladó henger belső falán lévő karcolások vagy kopás szintén belső szivárgást okoznak. Ezenkívül a dugattyú és a henger között a túlzott távolság szivárgási problémákat is okoz. A hengeres karcolásokon kívül a dugattyús rúd enyhe hajlítása a dugattyú excentrikus kopását is okozhatja, gyorsíthatja a tömítés károsodását és a belső szivárgást.

l A szelepcsoport belső szivárgása:

A fordított szelepmag kopása miatt a belső szivárgás meghaladja a megengedett értéket. A hidraulikus reteszelés vagy az egyensúlyi szelep tömítése nem szoros, ami a nyomástartó funkció meghibásodásához vezet. A túlterhelés -enyhítő szelep beállítási értéke túl alacsony, vagy a tömítés meghibásodása nyomásvesztést is okozhat.

(2) Rendellenes mechanikai ellenállás

A henger telepítési koaxialitásának eltérése meghaladja a megengedett tartományt, amely növeli a mozgásállóságot. A vezető sín vagy a csúszka túlzott megszorítása és a rossz kenés növeli a súrlódási együtthatót. A szelepmozgató mechanikai interferenciája vagy ragasztása szintén hatékony tolóerőt fogyaszt.

(3) Nyomásmérési hiba

A nyomásérzékelési pont nem megfelelő kiválasztása nem tükrözi a működési nyomást. A távoli nyomásszabályozó szelep vagy a nyomáscsökkentő szelep helytelen beállítása miatt a tényleges működési nyomás alacsonyabb, mint a megjelenített érték. Az elégtelen vagy sérült nyomásmérő szintén olvasási hibát okoz.

(4) A tömítő rendszer meghibásodása

A fókák helytelen kiválasztása és a működő közepes vagy munkakörülmények közötti eltérés lerövidíti a szolgáltatási élettartamot. A tömítések helytelen telepítése vagy a kezdeti károk korai meghibásodást eredményeznek. A NAS 9 -es szintjének meghaladó olajszennyeződése felgyorsítja a tömítés kopását.

(5) Túlzott visszatérő olaj háttérnyomás

Az eltömődött visszatérő olajszűrő növeli a visszatérő olaj ellenállásot. A nem megfelelő visszatérő olajvezeték átmérője vagy túl sok könyök fojtószelepet eredményez. A fordított szelep elégtelen áramlási kapacitása szintén megnövekedett háttérnyomást okoz.

3. Szisztematikus hibaelhárítási folyamat (1) Nyomásellenőrzés

Szereljen be egy kalibrált nyomásmérőt közvetlenül a henger olajbemeneti nyílására, hogy megmérje a tényleges működési nyomást. Hasonlítsa össze a rendszer nyomás és a működési nyomás közötti különbséget. Normál körülmények között a különbség nem haladhatja meg a 0,5 MPa -t.

(2) Szivárgás észlelése

Végezzen nyomástartó tesztet: Mozgassa a hengert a stroke végére, tartsa fenn a névleges nyomást 5 percig, és rögzítse a nyomásesést. A normál rendszer nyomásesése nem haladhatja meg a névleges érték 10% -át.

(3) Mechanikai ellenőrzés

Használjon lézeres igazító eszközt a henger telepítésének koaxialitásának ellenőrzéséhez. Az eltérést 0,05 mm/m -en belül kell szabályozni. Kézzel tesztelje a működtető mozgás ellenállását. A rendellenes ellenállás gyakran mechanikai problémát jelez.

(4) pecsét észlelése

Szerelje fel és ellenőrizze a pecsét integritását, és mérje meg, hogy a pecséthorony mérete megfelel -e a szabványnak. Használjon egy részecskeméret -detektorot az olajszennyezés elemzéséhez, hogy megbizonyosodjon arról, hogy az megfelel -e a NAS 9. szintű vagy annál magasabb szintjének.

(5) Visszatérőolaj -detektálás

Szereljen be egy nyomásmérőt a visszatérő olajvezetékre a hátsó nyomásérték méréséhez, amelynek általában alacsonyabbnak kell lennie, mint 0,3 mPa. Ellenőrizze a szűrőnyomás -differenciáljelzést, és cserélje ki a blokkolt szűrő elemet időben.

Összefoglalás

A "normál rendszernyomás, de nem elegendő henger -tolóerő" hibája alapvetően problémát jelent a nyomás hatékony átvitelében vagy a tolóerő hatékony átalakításában. A hibaelhárítási folyamat olyan, mint egy detektív, amely megoldja az esetet, és be kell követni egy tudományos logikai láncot:

(1) Az első elv: a bizalmi adatok, nem az intuíció. A hengerporton lévő nyomás közvetlen mérésével a tényleges működési nyomást kapjuk. Ez az egyetlen arany standard, amely megkülönbözteti a "elégtelen nyomást" a "tolóerő -átalakítás kudarcától".

(2) Alapvető ötlet: az egyszerűtől az összetettig, kívülről belülről. Priorizálja a külső mechanikai ellenállási és telepítési problémákat, majd végezzen komplex hidraulikus rendszer belső szivárgási észlelését, amely kétszer elérheti az eredményt az erőfeszítés felével.

(3) Kulcsfontosságú módszer: Nyomás -ellenőrzés és nyomástartási teszt. Ez a két lépés a hidraulikus hibák diagnosztizálásának leginkább közvetlen és leghatékonyabb eszköze, pontosan meghatározva, hogy a hiba a szelepblokkban, a hengerben vagy a működtetőben rejlik -e.

Összefoglalva: az ilyen típusú hiba esetén kövesse a háromlépéses hibaelhárítási folyamatot: "Ellenőrizze a tényleges nyomást → Ellenőrizze a mechanikai ellenállás → A rendszer szivárgásainak tesztelését." Ez a szisztematikus diagnózis nemcsak a termelés gyors folytatását biztosítja, hanem alapvetően kiküszöböli a berendezések veszélyeit, biztosítva a hidraulikus rendszer stabil és hatékony működését.